В России выпускается более 150 видов смазок. Смазки классифицируют по консистенции, составу и областям применения.

По консистенции смазки разделяют на полужидкие, пластичные и твердые. Пластичные и полужидкие смазки представляют собой коллоидные системы, состоящие из дисперсионной среды, дисперсной фазы, а также присадок и добавок.

Наибольшее применение пластичные смазки получили в подшипниках качения и скольжения, шарнирах, зубчатых, винтовых и цепных передачах, многожильных тросах. Твердые смазки до отвердения являются суспензиями, дисперсионной средой которых служит смола или другое связующее вещество и растворитель, а загустителем – дисульфид молибдена, графит, технический углерод и др. После отвердения (испарения растворителя) твердые смазки представляют собой золи, обладающие всеми свойствами твердых тел и характеризующиеся низким коэффициентом сухого трения.

Наиболее распространенной группой являются пластичные смазки, которые по консистенции занимают промежуточное положение между жидкими маслами и твердыми смазочными материалами. В состав пластичных смазок входят: базовое масло (70-90%), загуститель и присадки (рисунок 1). Помимо масел основой могут служить хлор-, фтор- или кремнийорганические соединения различных классов, некоторые сложные эфиры или смеси этих соединений.

Содержание загустителей в смазках составляет, как правило, 10-15%, при низкой загущающей способности – до 20-30% по массе. Именно загуститель в обычных условиях позволяет смазке вести себя как твердому телу, а при приложении нагрузки – течь как жидкости. Собственно говоря, разновидность и количество загустителя определяют эксплуатационные свойства пластичной смазки, поэтому по загустителю устанавливают тип смазки. Улучшение качества смазок достигается введением различных присадок (0,001-5% по массе), в качестве которых обычно используются органические соединения, растворимые в дисперсионной среде и оказывающие существенное влияние на формирование структуры и реологические свойства смазок.

В качестве антиокислительной присадки чаще всего используют ионол, антикоррозионной – нитрованный окисленный петролатум, противоизносной – трикрезилфосфат и т.д.

Кроме присадок, характерных для масел, в пластичную смазку могут добавляться твердые добавки (антифрикционные, герметизирующие) такие, как дисульфид молибдена (MoS2) или графит. По составу в зависимости от типа дисперсионной среды выделяют смазки на нефтяных (минеральных) и синтетических маслах. Из минеральных масел, используемых при изготовлении пластичных смазок, наибольшее применение нашли индустриальные масла марок 12, 20, 30, 45 и 50 (ГОСТ 1707-51).

На рисунке 1 представлен состав пластичных смазок.

Рисунок 1 – Компоненты пластичных смазок

При выборе базового масла учитывают область применения смазки. Так, в узлах трения с малыми нагрузками и высокими скоростями целесообразнее применять смазку, в составе которой находится маловязкое минеральное масло. Наоборот, для узлов трения, несущих большую нагрузку и работающих с низкими скоростями, целесообразно вводить в состав консистентной смазки высоковязкие масла. В зависимости от входящего в их состав загустителя различают несколько видов смазки.

- Мыльные смазки, для получения которых в качестве загустителя применяют соли высших карбоновых кислот (мыла).

В зависимости от аниона мыла, смазки одного и того же катиона разделяют на обычные и комплексные (кальциевые, литиевые, бариевые, алюминиевые и натриевые). В отдельную группу выделяют смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиево-кальциевые, натриево-кальциевые и др., первым указан катион мыла, доля которого в загустителе большая). Мыльные смазки в зависимости от применяемого для их получения жирового сырья называют условно синтетическими (анион мыла – радикал синтетических жирных кислот) или жировыми (анион мыла – радикал природных жирных кислот). Кальциевые смазки называются солидолами (к солидолам относится также графитная смазка УСА). Это наиболее распространенные пока у нас в стране смазки благодаря своей дешевизне и удовлетворительным эксплуатационным характеристикам. При нагревании примерно до 80°С солидолы необратимо распадаются, и это делает невозможным их применение в таких узлах автомобиля, как, например, ступицы передних колес, подшипники водяного насоса, распределитель зажигания. Комплексные кальциевые смазки по сравнению с солидолами термически стабильны, обладают высокими противозадирными свойствами, но склонны к термоупрочнению и гигроскопичны (хранить их надо в герметичной таре). К этим смазкам относятся униолы. Натриевые и натриево-кальциевые смазки (смазка 1-13, жировые консталины), обязаны своему распространению довольно высокой температуре плавления. Однако область их применения ограничена, так как они неводостойки – растворяются в воде, хорошо смываются водой с поверхностей и т. д. По современным меркам перечисленные смазки являются устаревшими, их производство постепенно прекращается. Все большее распространение во всем мире благодаря своим ценным эксплуатационным качествам получают литиевые и комплексные литиевые смазки (литолы, ШРУСы, фиолы, северолы, ЦИАТИМ и др.). Комплексные литиевые смазки, в отличии от литиевых, работоспособны в более широком интервале температур и применяются в оборудовании текстильной, станкостроительной, автомобильной и др. отраслях промышленности. Бариевые смазки (ШРБ) несколько уступают литиевым по температурным характеристикам, но превосходят их по водостойкости. Прогрессивным типом смазок, которые находят применение за рубежом, являются комплексные алюминиевые смазки. Их стоимость не превышает стоимости солидолов, в то же время они имеют высокую механическую и физико-химическую стабильность, высокую адгезию и очень высокую водостойкость. Это сочетание свойств способствует постепенному распространению их в автомобилестроении. Недостатком является низкая термостойкость (работоспособны при температуре до 70°С).

Они применяются в основном в грубых механизмах, работающих в морской воде, а также в резьбовых соединениях.

- Неорганические смазки, для получения которых в качестве загустителя используют термостабильные с хорошо развитой удельной поверхностью высокодисперсные неорганические вещества. К ним относят силикагелевые, бентонитовые, графитные, асбестовые и другие смазки.

- Органические смазки, для получения которых используют термостабильные, высокодисперсные органические вещества. К ним относят полимерные, пигментные, полимочевинные, сажевые и другие смазки. Новое поколение полиуреатных смазок, приготовленных на нефтяных и синтетических углеводородных маслах, имея верхнюю температуру применения 220°С, по этому показателю вплотную приблизились к высокотемпературным тефлоновым смазкам на основе перфторполиэфиров, выгодно отличаясь от последних значительно меньшей стоимостью.

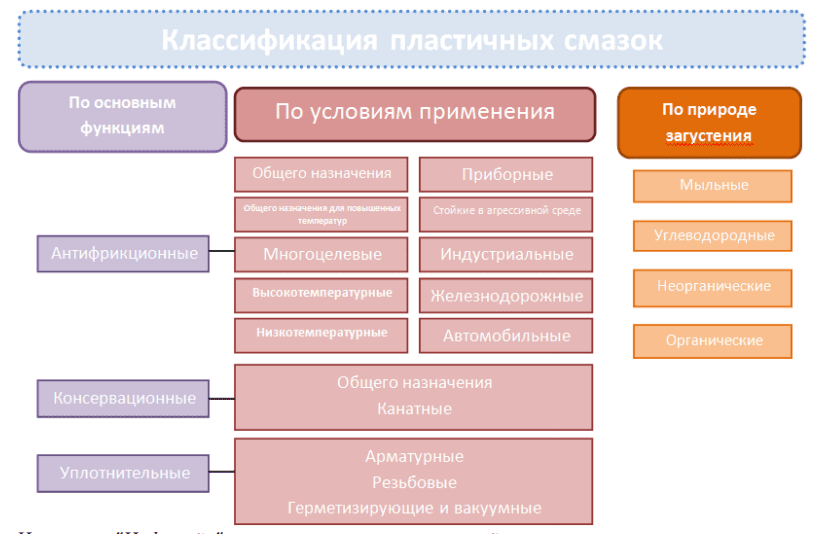

- Углеводородные смазки, для получения которых в качестве загустителей используют высокоплавкие углеводороды. В основном это консервационные и канатные смазки. По техническому назначению, в соответствии с ГОСТ 23258-78, смазки подразделяются на 3 основные группы (рисунок 2).

Рисунок 2: Классификация пластичных смазок по основным функциям и условиям применения

К ним относятся:

- Антифрикционные (снижение износа и трения сопряженных деталей);

- Консервационные (предотвращение коррозии металлических изделий и механизмов при хранении, транспортировании и эксплуатации). В свою очередь они подразделяются на смазки общего назначения и канатные смазки (предотвращение износа и коррозии стальных канатов);

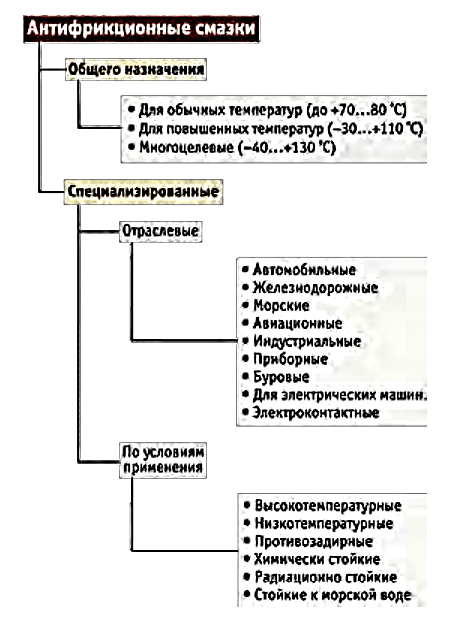

- Уплотнительные (герметизация зазоров, облегчение сборки и разборки арматуры, сальниковых устройств, резьбовых, разъемных и подвижных соединений, в том числе вакуумных систем). Особняком стоит группа узкоспециализированных (отраслевых) смазок. Самая большая группа смазок по области применения – антифрикционные смазки (рисунок 3).

Рисунок 3: Структура группы антифрикционных пластичных смазок

Их применяют во всех тех случаях, когда другие вещества не способны обеспечить жидкостное трение, а также, когда их невозможно подавать вузел трения. Они обеспечивают надежную защиту от загрязнений, негативного влияния влаги. Эта группа смазок в свою очередь включает смазки общего назначения (Солидол С, Солидол Ж, Графитин, Графитная Ж) относят к кальциевым гидратированным. Готовят две марки синтетического солидола – пресс-солидол С и солидол С, и две марки жирового солидола – пресс-солидол УС-1 и солидол УС-2 (УС – универсальная среднеплавкая).

Жировые солидолы готовят загущением нефтяных индустриальных масел кальциевыми мылами. Солидолы нерастворимы в воде, обладают высокой коллоидной стабильностью, но не могут использоваться при температурах выше +75 °С и ниже -30 °С. Солидолы как наиболее дешевые смазки до недавнего времени были наиболее востребованы. В последнее время наметилась тенденция к сокращению выпуска солидолов. Это связано с заменой солидолов на многоцелевые смазки. Кроме солидолов выпускают другие кальциевые гидратированные смазки – УссА, ЦИАТИМ-208 и др.

Смазки общего назначения для повышенных температур (наиболее распространенная марка в этой подгруппе смазок – смазка 1-13, Консталин). Эти смазки относятся к натриевым и натриево-кальциевым. По объѐму производства эти смазки занимают второе место после гидратированных кальциевых. Распространёнными натриевыми смазками являются консталины УТ-1 и УТ-2 (УТ – универсальная тугоплавкая), которые в отличии от солидолов работоспособны при температурах до 115оС и хорошо удерживаются при таких температурах в тяжелонагруженных узлах. Однако натриевые и натриево-кальциевые смазки растворимы в воде и, следовательно, смываются с металлических поверхностей. При низких температурах (ниже -20оС) применять эти смазки не рекомендуется. Преимущественно консталины используются как железнодорожные смазки. Среди натриево-кальциевых смазок самой массовой является смазка 1- 13. Эту смазку и еѐ вариант 1-Л3 или ЛЗ-ЦНИИ применяют в роликовых и шариковых подшипниках. — Термостойкие смазки (Циатим-221, Циатим-221с, Униол-2М/1, ВНИИНП-207, ВНИИНП-210, ВНИИНП-214, ВНИИНП-219, ВНИИНП-231, ВНИИНП-233, ВНИИНП-235, ВНИИНП-246, ВНИИНП-247, Графитол, Аэрол, Силикол, Полимол, Маспол, БНЗ-4, БНЗ-5, ПФМС-4С). Эти кальциевые смазки по сравнению с обычными мыльными смазками более термостойки: температура каплепадения у них выше 200оС (у солидолов 80-90оС), что позволяет использовать их при температурах до 160оС. Они обладают хорошими противоизносными и противозадирными свойствами, то есть их можно применять в тяжелонагруженных узлах. Они так же обладают хорошими защитными и противокоррозионнымисвойствами. К недостаткам этих смазок относится склонность к термоупрочнению.

Многоцелевые смазки (наиболее распространенные – Литол-24, Фиол-2). Это, в основном, литиевые смазки. Они работоспособны в широком интервале температур и до -50 °С, нагрузок и скоростей. Их свойства стабильны во времени. К недостаткам можно отнести низкую механическую стабильность и ограниченный верхний предел температуры – не выше 120- 130 °С. Первой литиевой смазкой была ЦИАТИТМ-201. Сейчас выпускают: литол-24, фиол-2 или 2М, фиол-3 и др. Литол-24 используется в качестве единой автомобильной смазки. — Морозостойкие смазки (Циатим-203, Снарядная ВС, ГОИ-54п, Лита, Зимол). — Химически стойкие смазки (Циатим-205, ВНИИНП-279, ВНИИНП280, ВНИИНП-282, ВНИИНП-283, ВНИИНП-294, ВНИИНП-295, ВНИИНП298, Криогель, №8, Фторуглеродная 10 ОКФ, Фторуглеродная 3 Ф, Фторуглеродная КСТ). — Приборные смазки (Циатим-201, Циатим-202, ОКБ-127-7, ОКБ-122- 7-5, АЦ-1, АЦ-3, Дельта-I, Дельта-III, СОТ, ВНИИНП-223, ВНИИНП-228, ВНИИНП-257, ВНИИНП-258, ВНИИНП-260, ВНИИНП-270, ВНИИНП-271, ВНИИНП-274, ВНИИНП-286, ВНИИНП-293, ВНИИНП-299, Орион).

Полужидкие смазки (Циатим-208, Шахтол, Шахтол-К, СТП-Л, СТП3, ОЗП-1, Трансол-100, Трансол-200, Трансол-300, Трансол-РОМ, Редуктол, Редуктол М, СКП-М, ЛЗ-ПЖЛ-00).

Приработочные пасты (Лимол, ВНИИНП-225, ВНИИНП-232). Защитные (консервационные) смазки предназначены для покрытия различных металлических и кожаных изделий и деталей в целях предохранения их от коррозии и порчи при длительном хранении. Многие продукты этого типа представляют собой нефтяные масла, загущенные парафином и церезином, часто с включением различных добавок.

Ассортимент консервационных смазок значительно уступает ассортименту антифрикционных. Наибольшее распространение получили углеводородные смазки. Их низкая температура плавления (40-75оС) позволяет наносить их на поверхность в расплавленном виде путѐм окунания или распыления. Можно наносить и при помощи кисти. Предварительно поверхность очищают от следов коррозии и прочих загрязнений.

К углеводородным консервационным смазкам относятся ПВК, ГОИ-54п, УНЗ (пушечная), вазелин технический волокнистый ВТВ-1, ВНИИСТ-2 и др. Смазка ПВК имеет высокую водостойкость и стабильность, низкую испаряемость, что позволяет использовать еѐ в течение 10 лет. Недостатком еѐ является потеря подвижности при температуре ниже -10 °С. ГОИ-54п используют для защиты от коррозии машин и механизмов, работающих на открытом воздухе. Смазка сохраняет работоспособность при температуре досвойствами. К недостаткам этих смазок относится склонность к термоупрочнению.

Они занимают промежуточное положение между консервационными и антифрикционными смазками. Предназначены эти смазки для защиты стальных канатов и тросов при эксплуатации и хранении, а так же снижать износ, уменьшать трение, предотвращать обрывы. Уплотнительные смазки предназначены для герметизации сальников, кранов, стыков труб, затворов газгольдеров и т. п. В зависимости от назначения они могут быть и мыльными, и углеводородными, и специального состава. Наиболее распространенной маркой в этой группе является марка Арматол-238. В группу уплотнительных смазок входят также смазки следующих марок: Р-2, Р-113, Р-402, Р-416, ВНИИП-263, ВНИИП-291, ВНИИП-292, ВНИИП-300, Вакуумная, Кранол, Резьбол ОМ-2, ЛЗ-162у и др. По составу и свойствам эти смазки специфичны, что не позволяет, как правило, заменять их смазками других типов. В качестве дисперсионной среды используют касторовое масло, глицерин, синтетические масла и смеси с нефтяными. Смазки на основе касторового масла и его смеси с нефтяным или синтетическим маслом практически нерастворимы в нефтепродуктах. Загустителями могут быть твѐрдые углеводороды и неорганические продукты (силикагель, бентонит). Большинство уплотнительных смазок содержат наполнители – графит, слюду, тальк, дисульфид молибдена, асбест, оксиды металлов и др. В уплотнительной смазке для запорной арматуры вводят 10-15% наполнителей. Широкое применение уплотнительные смазки нашли в резьбовых соединениях. В таких соединениях, рассчитанных на высокое давление, уплотнительные смазки подвергаются воздействию высоких контактных нагрузок. Роль самой смазки при жѐстких условиях работы резьбового соединения сводится только к функции носителя наполнителя. В смазках для резьбовых соединений концентрация наполнителей, как правило, превышает 50%.

К узкоспециализированным смазкам относятся:

- смазки для электрических машин (ЛДС-1, ЛДС-3, ВНИИНП-242, ЭШ-176, СВЭМ);

- автомобильные смазки (самые распространенные из них – ШРУС-4, Фиол-2, а также Литин-2, Литол-459/5, АМ карданная, ЛСЦ-15, ШРБ-4, № 58, ЛЗ-31, КСБ, ДТ-1, Дисперсол-1, МЗ-10);

- железнодорожные смазки (ЛЗ-ЦНИИ (У), Кулисная ЖК, ЦНИИ-КЗ, ЖТ-72, ЖТ-79Л, ЖА, ЖР, ЖД, Контактная, Буксол, Касетол);

- морские смазки (АМС-1, АМС-3, МС-70, МУС-3А, МЗ), которые содержат алюминиевую основу, использующиеся механизмах, работающих в морской воде или соприкасающихся с ней;

- авиационные смазки (Эра, ВНИИНП-254, ВНИИНП-261, ВНИИНП-281, Свинцоль-01, Свинцоль-02, СТ (НК-50), № 9);

- индустриальные смазки (Униол-2М/2, ИП-1, ЛКС-2, ЛКСметаллургическая, Прессол-М, КСБ, ЛС-1П, Старт, Сиол, ВНИИНП-273, Ротационная ИР, Термолита и другие);

- буровые смазки (Долотол Н, Долотол АУ, Долотол НУ, Геол-1, Пластол);

- электроконтактные (ВНИИП-248, ВНИИП-502, Паста 164-39, Электра-1).

Нужно отметить, что обилие наименований отечественных смазок (по различным оценкам несколько тысяч наименований) связано с тем, что в бывшем СССР до 1979 г. наименования смазок устанавливали произвольно. В результате одни смазки получили словесное название (Солидол-С), другие – номер (№158), третьи – обозначение создавшего их учреждения (ЦИАТИМ-201, ВНИИНП-242).

В 1979 г. был введен ГОСТ 23258-78 (действующий в настоящее время в России), согласно которому наименование смазки должно состоять из одного слова и цифры.

Сейчас в России обязательным требованием к производителям смазок является выпуск продукции в соответствии с Государственными отраслевыми стандартами (ГОСТ), либо в соответствии с Техническими Условиями (ТУ). Состав некоторых смазок, выпускаемых российскими предприятиями и применяемых в различных отраслях промышленности.

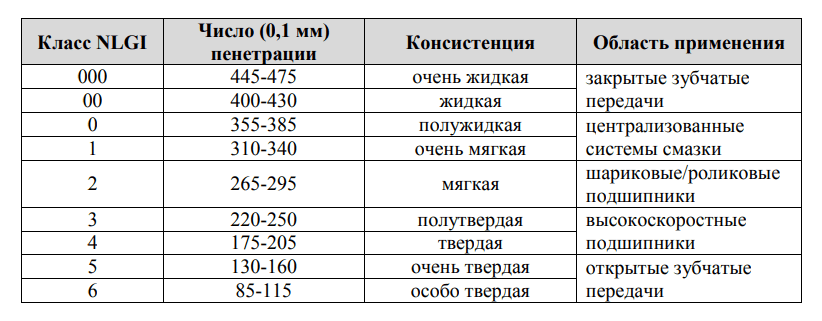

За рубежом фирмы-производители вводят наименование смазок произвольно из-за отсутствия единой для всех классификации по эксплуатационным показателям (за исключением классификации по консистенции), что также привело к появлению огромного ассортимента пластичных смазок. Основными показателями, характеризующими эксплуатационные свойства смазок являются: консистенция смазки (согласно классификации NLGI – National Lubricating Grease Institute – Национальный институт смазок США, смазки делятся на несколько групп, обозначаемых цифрами от 0 до 6, таблица (1), температура каплепадения, рабочий диапазон температур, механическая стабильность, водостойкость, и др. Совместимость смазки с другими смазками чаще всего определяется типом базового масла и загустителя, входящего в состав смазок.

Таблица 1: Классификация пластичных смазок NLGI Класс NLGI